Sulle batterie delle auto elettriche sembrano muoversi le principali attenzioni del settore con una serie di innovazioni che, almeno per il momento, risultano parecchio promettenti. Dalle batterie flessibili all’uso della tecnologia XFC compatta e rapida passando per le alternative al litio come quelle le batterie al nichel di Panasonic. Mentre si lavora a queste innovazioni c’è un’azienda canadese, LMI Technologies, leader del settore, che utilizza un particolare software che ispeziona e scansiona le batterie per le auto elettriche, avvalendosi anche dell’intelligenza artificiale, mentre vengono assemblate individuando sul nasce eventuali problemi e malfunzionamenti.

Le analisi sulle batterie delle auto elettriche

Le batterie delle auto elettriche possono essere analizzate in diverso modo. Tramite dei sensori laser, per esempio, sensori di tensione, sensori di movimento e sensori di temperatura che analizzano le singole celle registrando in tempo reale il loro comportamento durante i cicli di carica e scarica. Tramite queste analisi è possibile individuare cali di tensioni, deformazioni, crepe e surriscaldamenti segnalando queste anomalie a una centralina che proteggere la batteria.

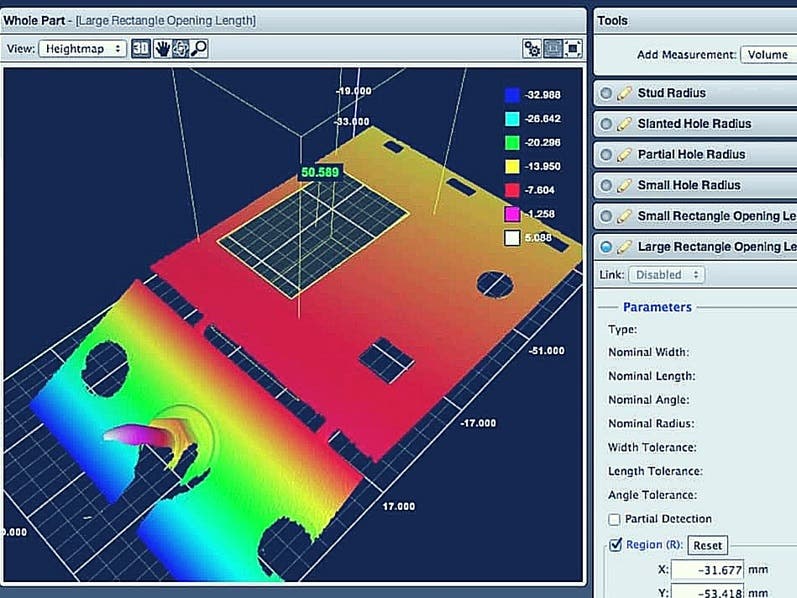

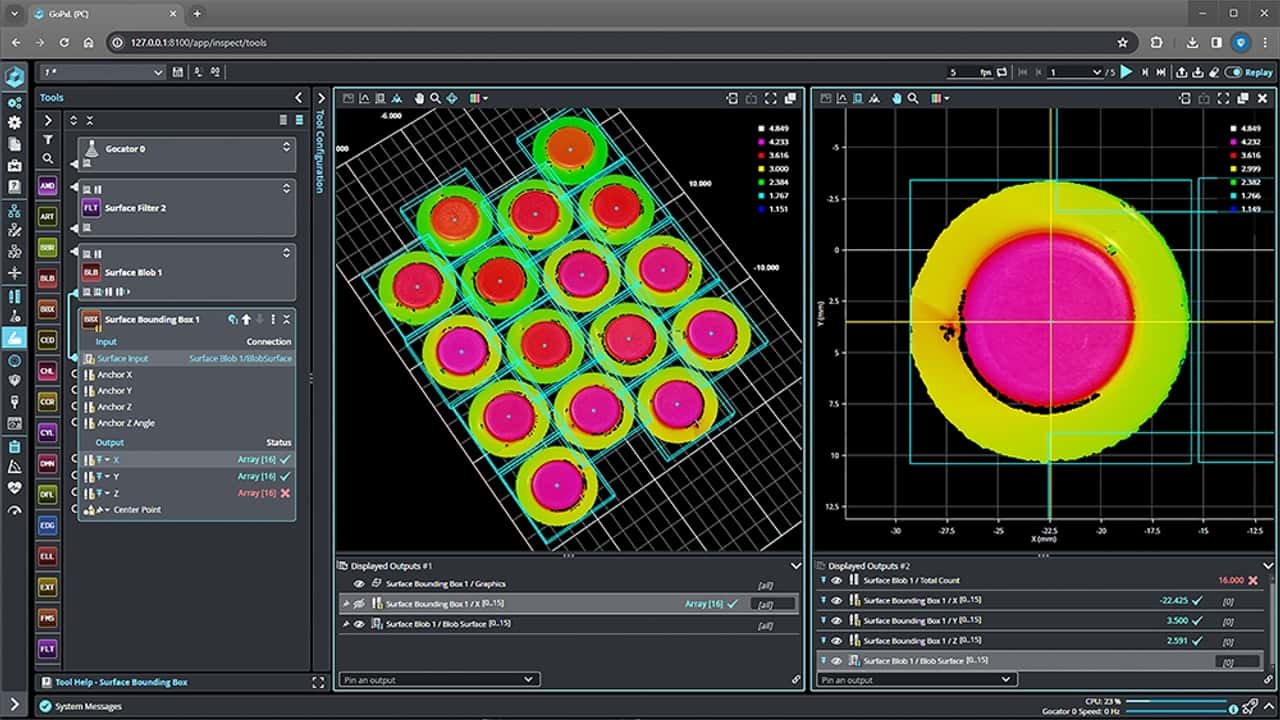

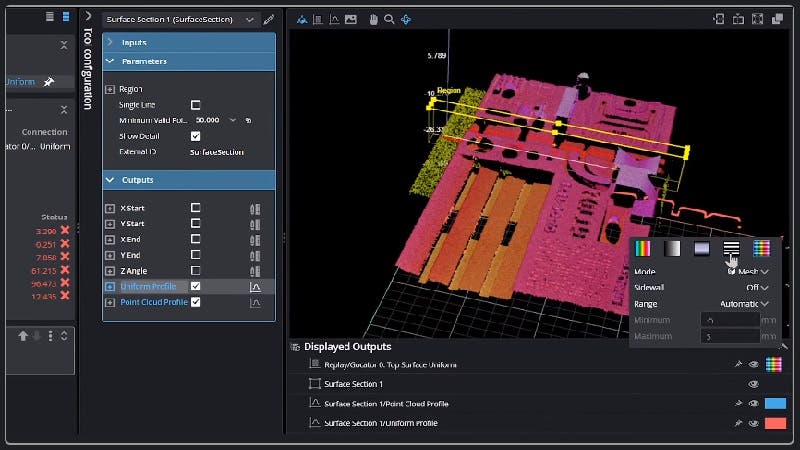

Ora LMI Technologies ha presentato un software di analisi che utilizza tutti i sensori disponibili per la diagnosi delle batterie delle auto elettriche. Una specie di diagnosi completa che non solo rileva guasti e malfunzionamenti delle batterie ma riesce anche a prevenirli. È un sistema di diagnosi estremamente flessibile che si adatta alle dimensioni, alla forma delle celle e alla chimica utilizzata dalle batterie permettendo di monitorare l’intero ciclo produttivo. Infatti il software di LMI Technologies può essere usato già a partire dalla produzione delle batterie in modo da valutarne la qualità prima che escano dalle linee di assemblaggio. Un sistema utile non solo per i produttori di auto elettriche che avranno a disposizione componenti sempre più sicuri e affidabili ma anche per chi produce batterie, potendo analizzare i processi produttivi, riducendo gli errori e gli scarti e ottimizzando l’intera catena di montaggio.