Lo storico stabilimento di Berlino Marienfelde, il primo impianto produttivo della Mercedes attivo sin dal lontano 1902, ha subito una profonda metamorfosi, trasformandosi in un polo all’avanguardia per la digitalizzazione nel settore manifatturiero automobilistico, ovvero il Digital Factory Campus.

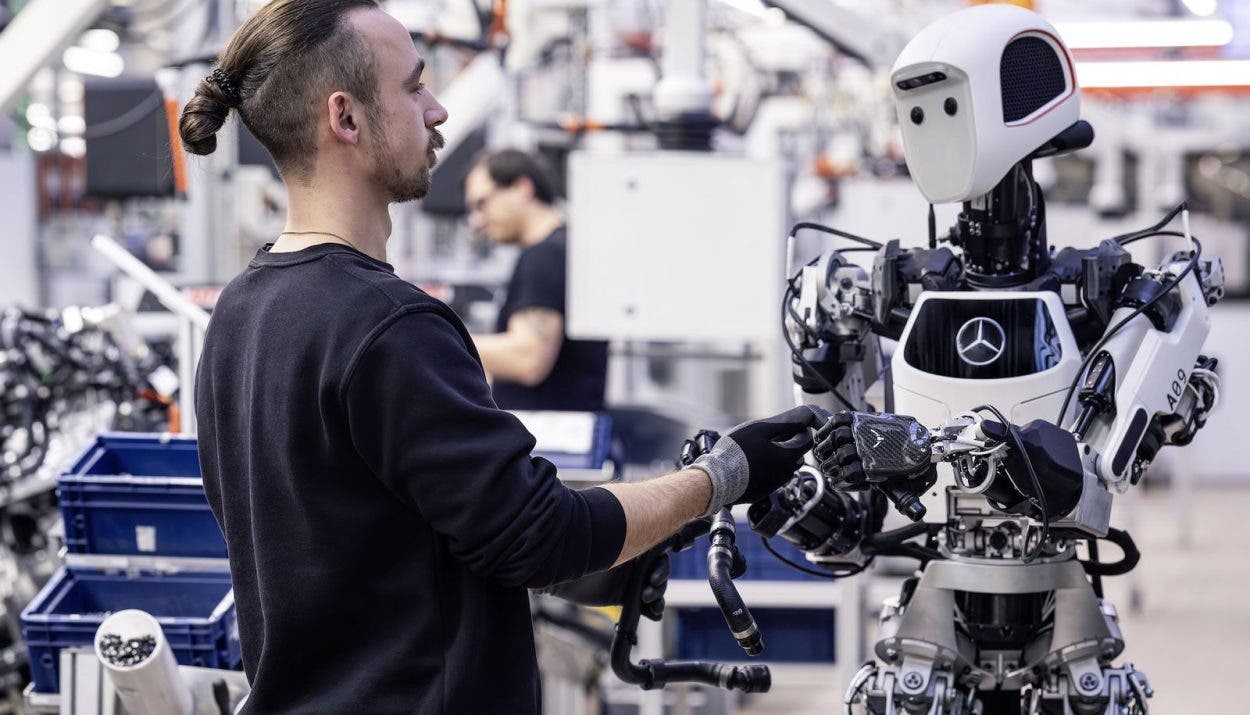

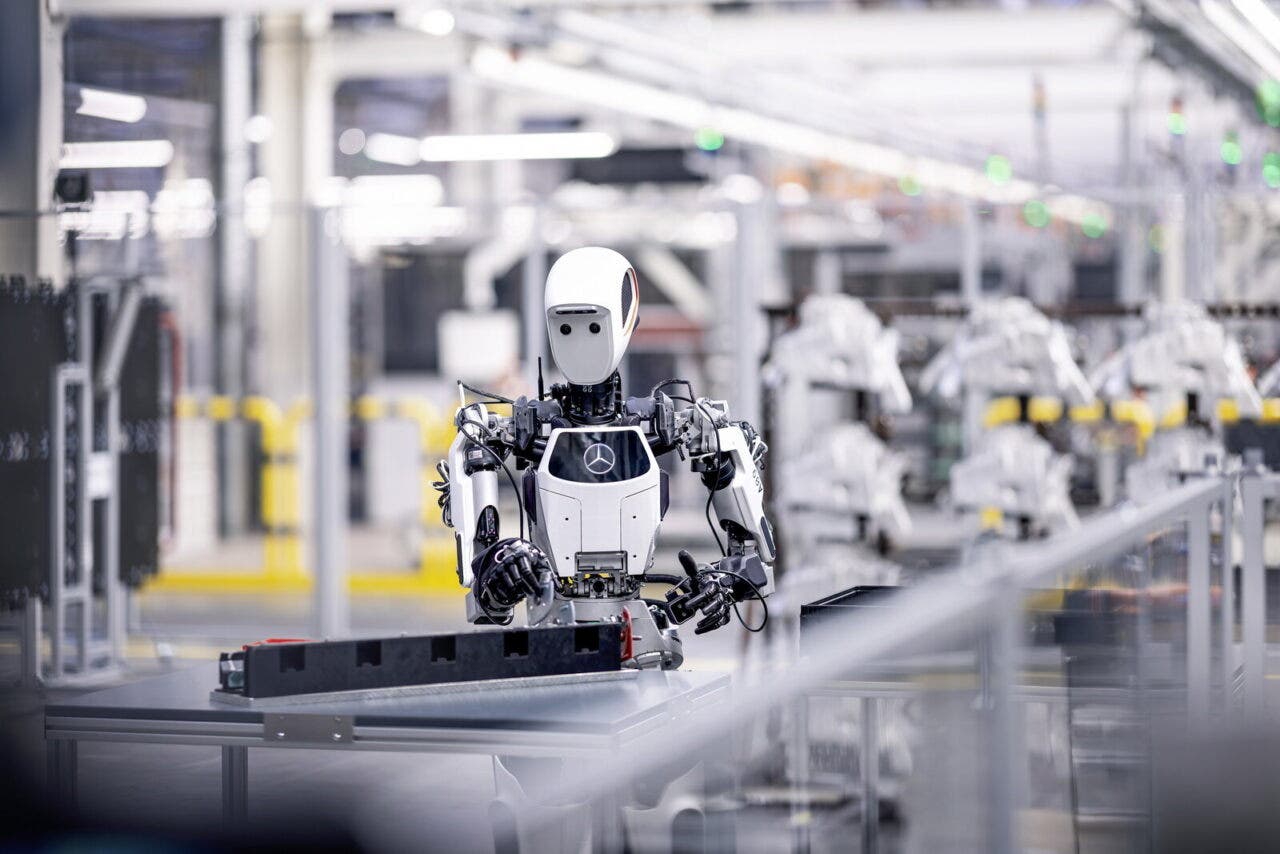

Questo centro rappresenta il fulcro delle iniziative di formazione e qualificazione su scala globale della casa automobilistica tedesca, implementando programmi d’avanguardia per ottimizzare l’intera rete di produzione internazionale. Impressionanti tutti gli sviluppi più recenti nello stabilimento Mercedes. Tra le innovazioni spicca Apollo, un robot umanoide sviluppato dalla società americana Apptronik. Dall’aspetto amichevole e contraddistinto dalla celebre “stella” Mercedes sul petto, Apollo è stato introdotto per supportare la produzione di veicoli elettrici.

L’azienda di Stoccarda impiega la robotica industriale sin dagli anni ’70 per eseguire mansioni ripetitive e fisicamente gravose. Oggi, con Apollo, si fa un ulteriore passo avanti. Il robot Mercedes è impiegato per il trasporto di componenti e moduli lungo la linea di assemblaggio, permettendo agli operatori di focalizzarsi sulle operazioni di montaggio e sui controlli qualitativi iniziali.

Gli automi, attraverso l’esperienza maturata in ambienti produttivi reali, hanno affinato le proprie capacità, adattandosi a compiti specifici. I tecnici specializzati di Mercedes hanno trasmesso le loro competenze utilizzando tecnologie di teleoperazione e realtà aumentata. L’obiettivo finale sarà consentire ai robot di operare in autonomia, raggiungendo un livello di assistenza intelligente e flessibile, un traguardo cruciale nel percorso verso una fabbrica del futuro sempre più automatizzata.

Per accelerare questa evoluzione, il Mercedes Digital Factory Campus ha integrato l’intelligenza artificiale in modo concreto e accessibile. I lavoratori possono interagire direttamente con il sistema AI per ottenere informazioni sulla manutenzione degli impianti o sulle migliori strategie operative, ricevendo risposte immediate e multilingue. Grazie a questo supporto, ingegneri e progettisti possono concentrarsi su innovazioni e attività strategiche, mentre l’intelligenza artificiale contribuisce a identificare tempestivamente anomalie nella qualità della produzione e a proporre soluzioni rapide ed efficaci.

Lo stabilimento di Marienfelde, storicamente uno snodo fondamentale nella rete di produzione dei motori Mercedes a livello globale, oggi si è reinventato come centro di eccellenza per la realizzazione di motori elettrici ad alte prestazioni con tecnologia a flusso assiale. Questa tipologia di motore, caratterizzata da un flusso magnetico parallelo all’asse di rotazione, a differenza dei convenzionali motori radiali, offre vantaggi in termini di compattezza e leggerezza, pur essendo più complessa e costosa da produrre.

La realizzazione di un motore a flusso assiale richiede circa 100 fasi di lavorazione, di cui 65 rappresentano un’assoluta novità per Mercedes e 35 sono processi completamente inediti. L’azienda ha sviluppato internamente tecnologie produttive all’avanguardia, depositando oltre 30 brevetti innovativi. Servono anche delicate fasi di lavorazione eseguite con laser a controllo numerico, un’altra importante tecnologia che Mercedes ha saputo implementare su scala industriale.