Venne introdotto per la prima volta esattamente nel 2002 il sistema Twinport di casa Opel. Allora, Uwe-Dieter Grebe, responsabile dei propulsori in Opel Powetrain, spiegava il sistema con una frase semplice ed immediata: “se bevete qualcosa servendovi di una sottile cannuccia, potrebbe risultarvi difficoltoso sorbire il liquido. Ciò diventa invece molto più semplice se ne prendete una seconda”. Una descrizione semplice, ma perfetta, per definire un sistema innovativo utile a ridurre i consumi di benzina dei propulsori ECOTEC a 16 valvole che allora Opel montava su Astra 1.6 e successivamente, nelle varianti a 3 e 4 cilindri da 1.0 e 1.6 litri, anche su Agila, Corsa, Zafira, Meriva e Vectra.

Il sistema Twinport di Opel utilizzava una regolazione variabile della fasatura di aspirazione e un elevato ricircolo dei gas di scarico all’interno del motore, parametri utili a consentire di abbassare del 7% i consumi di benzina. Questo si poteva tradurre pure in una notevole efficienza di funzionamento ed anche in minori emissioni allo scarico. Pochi dati sono sufficienti per chiarire la validità del sistema Twinport. La Opel Astra-F 1.6 a 3 porte con cambio manuale, che all’epoca disponeva di un motore da 101 cavalli di potenza e consumava solamente 7,0 litri di benzina ogni 100 chilometri, riceveva così un propulsore da 103 cavalli che riusciva a contenere i consumi fissando a soli 6,5 i litri di carburante utili per coprire i 100 chilometri.

Il sistema Twinport era al centro dei propulsori Opel ECOTEC

Si può dire che il sistema Twinport permetteva di ragionare sui propulsori Opel ECOTEC a benzina e utilizzava soluzioni innovative per minimizzare i cali di potenza che caratterizzano tutti i propulsori endotermici tradizionali.

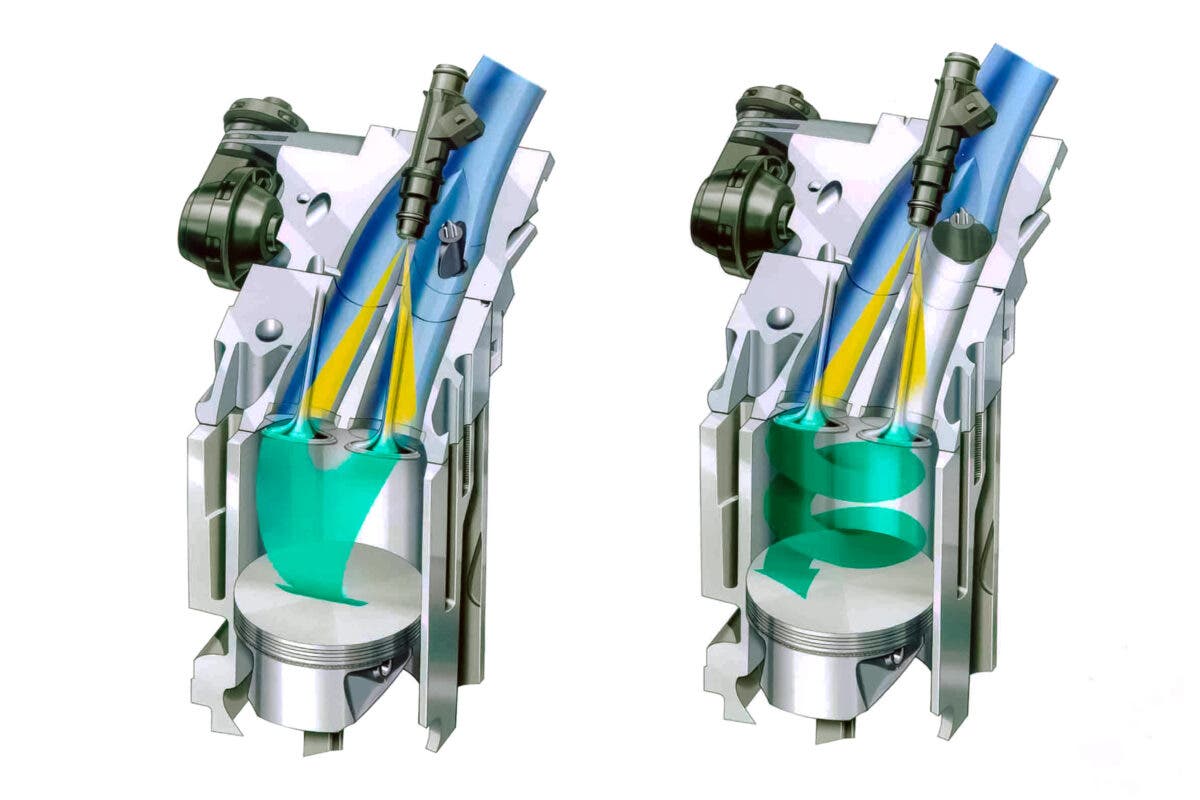

Questi si verificano perché la potenza dipende dal variare dell’afflusso d’aria fresca nelle luci dei condotti di aspirazione. Questa resistenza all’aspirazione, che produce anche un incremento in termini di consumi, era stata fortemente ridotta nei nuovi propulsori Twinport di Opel. Ciò era possibile sfruttando un percorso aggiuntivo, a regime parzializzato, mediante il quale ogni 4 cilindri Twinport riceveva non più del 25% del carico da gas combusti precedentemente bruciati.

Un’altra particolarità dei condotti di aspirazione dei propulsori Twinport risiedeva nel fatto che questi utilizzavano una miscela più magra capace di incendiarsi e bruciare completamente e in maniera ancora più pulita. In questo modo, a regime ridotto, uno dei due condotti di aspirazione risultava parzialmente chiuso da una valvola a farfalla. L’aria in entrata creava una consistente turbolenza nella camera di scoppio che permetteva di mescolare al meglio benzina e aria. Una parte di questa miscela molto ricca di benzina arrivava al centro del cilindro, al di sotto della candela, garantendo una migliore accensione.

Un ulteriore vantaggio del sistema Twinport permetteva al convertitore catalitico a 3 vie di mantenere la completa efficienza. Questo differenziava il sistema dall’iniezione diretta di benzina a carica stratificata che funziona mediante miscele magre e necessita di un convertitore catalitico utile all’ossido di azoto.

Poiché l’iniezione indiretta risultava anche meno costosa per il cliente finale, la convenienza economica del sistema Twinport rendeva questa soluzione particolarmente valida per le vetture più compatte poiché permetteva di conciliare valori di potenza più elevati con consumi ridotti. Una caratteristica molto interessante per vetture di utilizzo quotidiano dove i propulsori sono chiamati spesso a funzionare ad elevati regimi.

Per utilizzare efficacemente il sistema Twinport era allora indispensabile una corretta ottimizzazione dei condotti di aspirazione per formare al meglio la miscela a monte e all’interno della testata. ottimizzare l’andamento dei condotti d’aspirazione e la formazione della miscela a monte ed all’interno della testata. Allora gli ingegneri di Opel avevano simulato i flussi al computer per poi studiarne i dati tramite video su propulsori reali.